Automatisiertes „Design for Excellence and Manufacturing“ für Blechbearbeitung, Guss- und Spritzguss-Teile

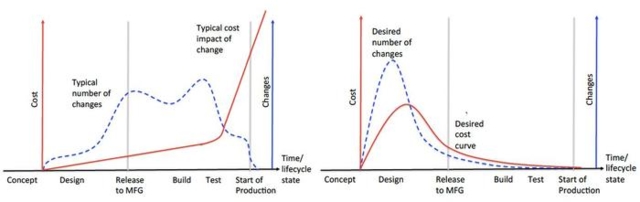

Wenn Sie ein Konstruktionsteam leiten oder für das Engineering in einem Fertigungsunternehmen zuständig sind, dann legen Sie vermutlich Wert auf geringe Kosten und verkürzte Produktentwicklungszyklen. Sie sind mit Methoden, wie etwa Design for Excellence (DFX), vertraut und aller Wahrscheinlichkeit nach verwendet Ihr Unternehmen zu diesem Zweck DFX-Methoden. Und dies mit gutem Grund: Konstruktionsentscheidungen zeichnen verantwortlich für ungefähr 70 % der Produkt-Herstellungskosten1 und Produktänderungen kosten während der Testphase2 das Zehnfache dessen, was sie während der detaillierten Produktentwicklungsphase kosten.

Konstruktionsingenieure müssen in der Produktentwicklung verschiedene Richtlinien hinsichtlich Form, Passung und Funktion, Kosten, aufsichtsrechtlicher Vorschriften, Normen, Lieferkapazität, Gebrauchstauglichkeit und anderer nachgelagerter Erfordernisse einhalten. Wenn diese DFX-Richtlinien am Beginn der Konstruktionsphase nicht beachtet werden, so führt dies zu Konstruktions-Änderungsaufträgen und Überarbeitungen. Designer verbringen durchschnittlich mehr als 30-50 % ihrer Zeit mit Überarbeitungen.

Wir bieten an dieser Stelle eine Definition für Design for Excellence:

"Ein System von Produktentwicklungs- und Konstruktionsrichtlinien zur Optimierung der vier Phasen eines Produktlebenszyklus, nämlich Entwicklungsphase, Produktionsphase, Verwendungsphase und Entsorgungsphase." 1

Was aus dieser Definition klar hervorgehen sollte ist, dass bei Design for Excellence nichts von Natur aus automatisiert ist. Ein Ingenieur muss entweder manuell den Überblick über alle Konstruktionsrichtlinien behalten, oder er muss auf Handbücher und bisher nicht dokumentiertes Wissen zurückgreifen. Dies birgt die Gefahr von unvollständigen bzw. uneinheitlichen DfX-Implementierungen, Irrtümern aufgrund von übersehenen Konstruktionsproblemen sowie von unterschiedlichen Ergebnissen, je nach der Erfahrung des Projektteams.

Diesen Nachteilen kann zum Teil Mithilfe von Tools zur Automatisierung begegnet werden. Zum Beispiel, PLM solutions kann die Bemühungen zu Design for Excellence unterstützen, und zwar durch automatisierte Dokumenterstellung und Kontrolle sowie durch verbesserte Teamkoordination, indem verschiedenen Projektteams, die nebeneinander an dem Projekt arbeiten, eine „einzige Quelle der Wahrheit“ zur Verfügung gestellt wird. Simulationsanwendungen überprüfen ebenfalls Verhaltensweise und Eigenschaften des digitalen Designs, bevor Prototypen hergestellt werden.

Trotzdem ist der Projekterfolg von der Erfahrung des Teams abhängig wie auch von der Einhaltung der Verfahren und Richtlinien. Einzelne Teams haben nicht notwendigerweise Zugriff auf die besten Verfahren bzw. auf die Konstruktionserfahrung, die das Unternehmen im Laufe der Zeit erworben hat. Die Anwendung von Richtlinien und Verfahren kann uneinheitlich sein.

Fehler sind ein Weg, die Erfahrung des Unternehmens mit bewährten Praktiken der Branche zu verbinden und dann einheitlich in allen Entwicklungsprojekten anzuwenden. Wenn ein Unternehmen nicht in der Lage ist, seine gesamte, im Laufe der Zeit erworbene Erfahrung, zu nutzen, und wenn diese Erfahrung nicht automatisch und einheitlich in allen Entwicklungsprojekten angewendet werden kann, so kostet dies Zeit und Geld. Konstruktionsprobleme eher früher als später festzustellen bringt eine dramatische Kostenreduktion im Hinblick auf Konstruktionsänderungen und ein erfahrenes Team, das bewährte Verfahren anwendet, kann die Gesamtanzahl der im Laufe eines Projekts anfallenden Änderungsaufträge und Überarbeitungen erheblich reduzieren.

Was Sie brauchen, ist ein Tool, das das Wissen um bewährte Verfahren mit spezifischen Konstruktionsregeln Ihres Unternehmens verbindet und dann den Konstruktionsteams frühzeitig während des Entwicklungsprozesses den Zugriff auf dieses Wissen und auf diese Regeln ermöglicht. Es sollte eine Informationsbank über bewährte Verfahren der Branche enthalten und Ihnen die Möglichkeit bieten, auch die bewährten Verfahren Ihres Unternehmens einzubinden.

Auf der einen Seite sollte dieses Tool über eine Schnittstelle zu wichtigen CAD-Plattformen verfügen bzw. in diese voll integriert sein, und auf der anderen Seite sollte es Analysen für mehrfache Fertigungsprozesse unterstützen. Wenn Probleme aufgezeigt werden, dann können Verbesserungsvorschläge gemacht werden. Und selbstverständlich sollte die Überprüfung in einem automatisierten Verfahren erfolgen. Es ist wichtig, dass das Tool Ihre bewährten Verfahren problemlos einbaut und Ihnen die Möglichkeit gibt, diese Hausnormen im gesamten Unternehmen anzuwenden.

Das bedeutet, dass Sie die von Ihrem Team im Laufe jahrelanger Erfahrung erworbene Fachkenntnis erfassen, bewahren und wiederverwenden können. Sie können eine noch größere Anzahl Ihrer Design-for-Excellence-Verfahren und -Prozesse automatisieren. Und natürlich würde Ihnen ein solches Tool auch erlauben, Konstruktionsprobleme festzustellen und Korrekturmaßnahmen frühzeitig während des Konstruktionsprozesses zu ergreifen, wenn Änderungen viel schneller durchgeführt werden können und viel weniger kosten.

DFMPro automatisiert und formalisiert den DfX-Prozess

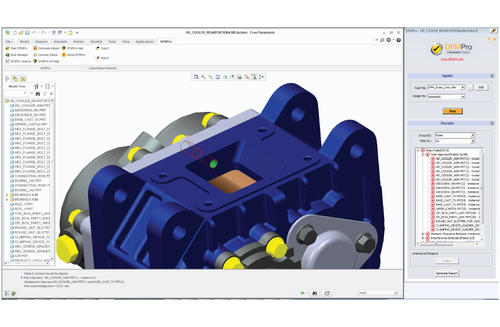

DFMPro von Geometric ist ein Konstruktionsassistent, der den DfX-Überprüfungsprozess in einem Unternehmen automatisiert und formalisiert.

- Das Programm identifiziert Konstruktionsbereiche, die kompliziert, teuer bzw. für die Fertigung ungeeignet sind

- erfasst und integriert das DfX-Wissen des Unternehmens sowie die bewährten Verfahren der Branche in Form von strukturierten Konstruktionsregeln bzw. Konstruktionsprüfungen

- bewertet Konstruktionsmodelle im Hinblick auf Fertigungssicherheit, Montage und Gebrauchstauglichkeit etc. und gibt Vorschläge zu Korrekturmaßnahmen basierend auf einer Sammlung von Hunderten von Konstruktionsregeln

- erfasst eine spezifische Wissensbank der Konstruktionsrichtlinien Ihres Unternehmens und bringt diese zur Anwendung

- deckt Richtlinien zu Fertigungsprozessen, wie etwa Zerspanungsrichtlinien, Spritzgussrichtlinien, Metallblechrichtlinien, Gussrichtlinien und Montagerichtlinien, ebenso ab, wie fortschrittliche Fertigungsprozesse, wie z.B. 3D-Druckrichtlinien, und

- ist einfach in CAD-, PLM- und MES-Systeme zu integrieren.

- Integriert in führende CAD-Plattformen, wie etwa PTC Creo Parametric, Siemens NX und Dassault Systèmes SolidWorks, erlaubt es die Durchführung von Prüfungstests zu einem sehr frühen Zeitpunkt während des Konstruktionsprozesses.

- Die eigenständige Version von Geometric DFXTM unterstützt zahlreiche andere CAD-Formate und branchenspezifische Formate, wie etwa IGES und STEP, sowie die Modellierungsprogramme ACIS bzw. Parasolid und

- erstellt gemeinsame 2D- und 3D-Berichte und Empfehlungen.

Diese Lösung wird mit einer Wissensbank der bewährten Verfahren der Branche geliefert, die es den Projektteams ermöglicht, sofort produktiv zu werden. DFMPro hat ein Programmiergerüst, das Ihnen ermöglicht, Ihre eigenen bewährten Verfahren Mithilfe einer Sammlung von strukturierten Konstruktionsregeln zu erfassen. Da dieses System Ihre eigene Fachkenntnis erfasst, werden Ihre Projektteams mit jedem Projekt „klüger und klüger“. Darüber hinaus werden die Erfahrung und die bewährten Verfahren jedes Entwicklungsteams methodisch im gesamten Unternehmen verbreitet. Dies ist ein enormer Vorteil, der Unternehmen erlaubt, die besten Ergebnisse ihrer eigenen Entwicklungs- und Fertigungsprojekte systematisch zu erfassen.

Die eingebaute Wissensbank enthält Konstruktionsregeln für unterschiedliche Fertigungsprozesse. Diese umfassen Zerspanung, Spritzguss, Guss, 3D-Druck, Metallblech und Montage. Aufgrund der Behandlung verschiedenster Fertigungsprozesse kann diese Lösung in vielen unterschiedlichen Projekte von zahlreichen Projektteams angewendet werden. Einer der neuesten Prozesse, die von der Wissensbank erfasst werden, ist jener für additive Fertigung bzw. 3D-Druck.

Die Tatsache, dass alle Probleme hinsichtlich Fertigungssicherheit, Montage und Konstruktion in der frühen Konstruktionsphase angesprochen werden, reduziert Überarbeitungen um 10-12 % und unterstützt Organisationsziele im Hinblick auf „richtige Designs, gleich beim ersten Mal“.

Durch die Verwendung von DFMPro können Sie die Produktionskosten um 3-5 % senken, indem Konstruktionseigenschaften vermieden werden, die erhöhte Werkzeug- bzw. Konstruktionskosten verursachen können.

Aufgrund dieser Eigenschaften und Funktionen ist DFMPro eine Lösung, mit der die Projektergebnisse in der Produktentwicklung dramatisch verbessert werden können die einen Prozess der kontinuierlichen Verbesserung unterstützt, durch Überarbeitungen verursachte Kosten reduziert und Ihre Teams in die Lage versetzt, ihre Entwicklungs-Zeitpläne zuverlässiger einzuhalten.

Zum Verständnis der Fähigkeiten, die einem Tool innewohnen, haben Sie hier Zugriff auf eine Testversion.