Virtual Reality im Werkzeug- & Formenbau

Virtual Reality (VR) im Engineering wird vielfach mit Anwendungen in der Produktevaluation hinsichtlich Montierbarkeit, Wartbarkeit, Ergonomie oder im Industrial Engineering assoziiert. Ein Artikel von Dr.-Ing. Dipl.-Kfm. Christoph Runde, VDC Fellbach.

Gleichwohl haben sich in den vergangenen Jahren etliche VR-Anwendungen etabliert, die im Werkzeug- und Formenbau angesiedelt sind.

Dazu zählen Anwendungen für das Urformen, Trennen, Fügen, Beschichten und Stoffeigenschaft ändern, also allen Hauptgruppen der Fertigungsverfahren.

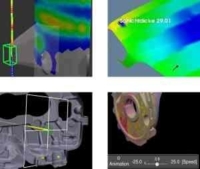

Abb. 1a (links oben): Fehlfarbendarstellung in der Reinigungssimulation, Abb. 1b (rechts oben): Messprobe in der Lackiersimulation, Abb. 1c (links unten): Schnitt durch Werkstück in der Gießsimulation, Abb. 1d (rechts unten): Animationssteuerung in der Gießsimulation

Die Auslegung von Fertigungsverfahren ist häufig eine komplexe, räumliche Aufgabenstellung. Virtual Reality lässt sich dabei grundsätzlich sinnvoll einsetzen.

Vielfach beruhen VR-Anwendungen hier auf einer Weiterverarbeitung (Post Processing) von Daten aus der physikalischen Simulation, beispielsweise aus den Bereichen Computational Fluid Dynamics (CFD) oder Finite-Elemente-Analyse (FEM). Die dort üblichen Metaphern wie Fehlfarbendarstellung werden übernommen, gleichzeitig werden weitere Techniken in der VR eingesetzt. Großprojektionssysteme lassen sich einsetzen, um Gruppendiskussionen – auch über Fachgrenzen hinweg – zu unterstützen.

Liegen bereits physische Prototypen vor, anhand derer der Fertigungsprozess getestet wurde, ist der Einsatz von Augmented Reality (AR) für die Superposition denkbar. Dieser Beitrag gibt einen Überblick über vorhandene Anwendungen, ihre spezifischen Herausforderungen und angestrebte Ergebnisse der jeweiligen VR-Implementierung.

Eingesetzte VR-Techniken

Werden Ergebnisse aus der Fertigungssimulation erzeugt, können schnell große Datenmengen anfallen. Daher sind die generierten Ergebnisse intuitiv und übersichtlich aufzubereiten, so dass sie leicht zu verstehen sind. Dies kann auch daraus resultieren, dass immer nur eine Auswahl der Ergebnisse angezeigt wird. Die Auswahl kann anhand räumlicher Kriterien erfolgen (Anzeige lediglich bestimmter räumlicher Bereiche), anhand von Wertebereichen (Anzeige lediglich der Modellbereiche, die bestimmte Werte aufweisen) oder aber Darstellung nur von Berechnungswerten einer bestimmten Klasse (etwa nur Temperaturwerte, keine Spannungen).

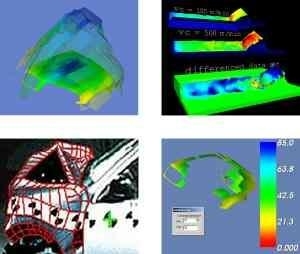

Abb. 2a (links oben): Überhöhung in der Lackiersimulation, Abb. 2b (rechts oben): komparative und subtraktive Darstellung in der Zerspansimulation, Abb. 2c (links unten): Superposition in der Crash-Simulation, Abb. 2d (rechts unten): Selektive Darstellung in der Lackiersimulation

Beispiele für VR-Techniken die heute bereits im Einsatz sind:

- Fehlfarbendarstellung: eine physikalische Größe (wie z. B. Temperatur, mechanische Spannungen) wird über eine Farbcodierung sichtbar gemacht (Abb. 2a).

- Proben: der Betrachter kann mit einem Messfühler das Modell abfahren und Messwerte anzeigen lassen. Der Messfühler kann unter Umständen bezüglich der gemessenen Größe variabel sein (Abb. 2b).

- Schnitte: das 3D-Modell wird so angeschnitten, dass die für den Betrachter wichtigen Bereiche gut zu sehen sind (Abb. 2c).

- Zeitraffer, Zeitlupe: ist der Fertigungsvorgang als dynamische Animation dargestellt, so kann diese beschleunigt, verlangsamt und eingefroren werden. Die Animation dient dazu, zeitliche Zusammenhänge im Verfahren leichter zu erkennen (Abb. 2d).

Darüber hinaus gibt es bereits eine ganze Reihe an Fertigungsverfahren bei denen VR-Techniken zum Einsatz kommen. Dazu zählen beispielsweise: Urformen, Umformen, Trennen, Fügen, Beschichten, usw.

Einen umfassenden Überblick zu diesem Themenfeld gibt das Virtual Dimension Center in seinem Whitepaper „Virtual Reality in Fertigungsverfahren“. Das Whitepaper steht kostenfrei zum Download bereit.

Über VDC Fellbach

Das Virtual Dimension Center (VDC) ist Deutschlands führendes KompetenzNetzwerk für Virtuelles Engineering. Technologielieferanten, Dienstleister, Anwender, Forschungseinrichtungen und Multiplikatoren arbeiten im VDC-Netzwerk entlang der gesamten Wertschöpfungskette Virtuelles Engineering in den Themen 3D-Simulation, 3D-Visualisierung, Product-Lifecycle-Management und Virtuelle Realität zusammen. Die Mitglieder des VDC setzen auf eine höhere Innovationstätigkeit und Produktivität durch Informationsvorsprung und Kostenvorteile.

Ein Artikel von

Dr.-Ing. Dipl.-Kfm. Christoph Runde

Virtual Dimension Center (VDC) Fellbach

Auberlenstr. 13, 70736 Fellbach