3D-Geometrieoptimierung für die additive Fertigung

Die Technologie rund um Additive Manufacturing entwickelt sich insbesondere bei der Kleinserienfertigung kontinuierlich weiter. Um die gestiegenen Anforderungen an die additive Fertigung zu erfüllen, hat CoreTechnologie nun die Softwarelösung 4D_Additive Manufacturing eingeführt.

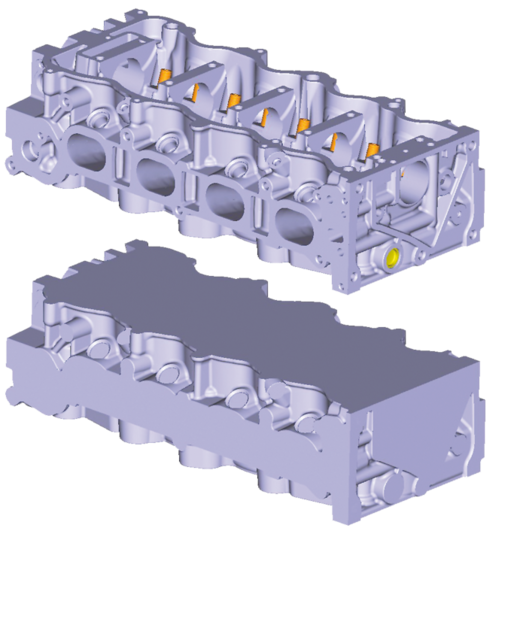

Erstmals wurde das neue leistungsfähige Tool 4D_Additive Manufacturing zur 3D-Datenaufbereitung auf der Fachmesse Formnext in Frankfurt im November 2018 vorgestellt. Mit der Software können Anwender die CAD-Daten aller gängigen Systeme wie Catia, NX, Solidworks, Creo, Step oder JT mit allen Fertigungsinformationen (PMI) auslesen und als exakte B-Rep-Geometrie verarbeiten. Hierdurch wird die Prüfung, Reparatur und Vorbereitung der 3D-Modelle nach CAD-Engineering-Standard möglich.

Bei vielen 3D-Druck-Tools werden CAD-Modelle bereits beim Einlesen trianguliert, also in das STL-Format umgewandelt, wodurch eine Reparatur der Geometrie ohne Formabweichungen in Realität nicht mehr möglich ist. Durch den exakten Geometriekern von 4D_Additive werden Abweichungen hingegen ausgeschlossen, da das CAD-Modell bis zum Schluss auf Basis der originalen Geometriebeschreibung verbleibt. Beim abschließenden Slicing werden optional Vektorgrafiken erzeugt, die je nach Maschinentyp direkt als exakte Kurven verarbeitet werden. Als Ausgabeformate unterstützt 4D_Additive unter anderem 3MF, AMF und STL.

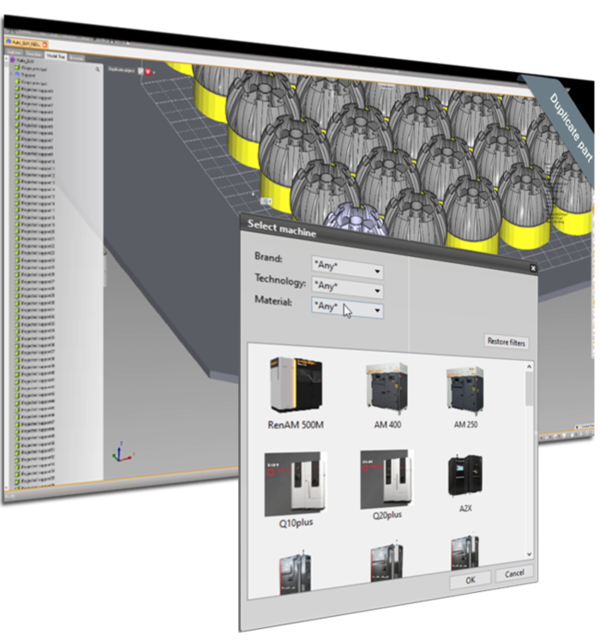

3D-Nesting und Kollisionsprüfung

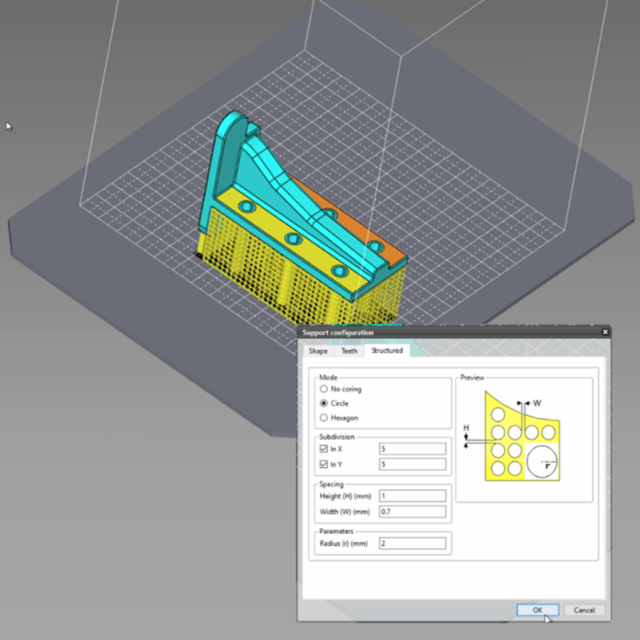

Die neue Software verfügt über eine einfach zu bedienende Grafik und innovative Features wie 3D-Nesting sowie Kollisionsprüfung und Abstandskontrolle für eine automatisierte und sichere Bestückung des Bauraums. Mit Hilfe der dynamischen Rauhigkeitsanalyse kann der Anwender in Sekunden die optimale Ausrichtung der Bauteile ermitteln, um die bestmögliche Oberfläche zu generieren. Ein Zusatzmodul dient der automatischen Stützgeometrie-Erzeugung was vor allem beim FDM und gängigen Laser-Sinterverfahren notwendig wird. In der Knowhow- Datenbank des Systems sind die gängigen Maschinendaten und Informationen zum jeweiligen Verfahren hinterlegt, so dass beim Auswählen der Maschine wichtige Parameter voreingestellt werden.

Ein neuartiges Feature hat der Hersteller CoreTechnologie mit der Texturerzeugung auf Basis der exakten Geometrie entwickelt. Hierdurch können Anwender Übergänge an den Flächen sehr genau und einfach definieren. Für das System sind aktuell über 5.000 vordefinierte Texturen verfügbar. Vor allem in Verbindung mit hochauflösenden Verfahren wie HP JetFusion können beeindruckende Bauteile gefertigt werden.

Automatische Bauteilsuche

Der Partfinder liest CAD-Dateien direkt auf Dateisystemebene und analysiert die Geometrie, Konstruktionselemente, PMI und Attribute. Alle Informationen werden in der internen Datenbank gespeichert. Anschließend wird diese mit Hilfe einer frei definierbaren Suchmaske nach den gewünschten Suchkriterien gefiltert und mit einer 3D-Grafik sowie allen relevanten Informationen übersichtlich in einer Liste dargestellt. Durch Multiprozessorberechnung lassen sich Bauteile mit Potenzial für den 3D-Druck auch in großen Datenbeständen schnell und einfach auffinden.

CoreTechnologie mit Standorten in Deutschland, Frankreich, USA, Japan und Großbritannien ist auf CAD-Konvertierungssoftware, CAD-Viewer und CAD-Bearbeitungssoftware spezialisiert. Das Unternehmen investiert jährlich mehr als 30 Prozent seines Umsatzes in die Erforschung und Umsetzung neuer Technologien. Der Schwerpunkt liegt auf der Software 3D_Evolution, die einen effizienten und verlustfreien Austausch komplexer Datenstrukturen zwischen unabhängigen und heterogenen CAX-Softwarelösungen gewährleistet. Dank der nativen Schnittstellen für alle führenden CAD-Systeme zur Umwandlung in alle gebräuchlichen 3D-Formate sichert 3D_Evolution die optimale Interoperabilität zu anderen IT-Lösungen.

Autor: Stefan Girschner