Zuverlässiger 3D-Druck mit neuer Stahllegierung

Das Drucken von Bauteilen aus Stahl für die Automobiltechnik sowie die Luft- und Raumfahrt könnte bald Realität werden. Einem Forscher der Universität Kassel ist es erstmals gelungen, mithilfe eines speziellen 3D-Drucker eine Stahllegierung zu verarbeiten, die eine außergewöhnlich hohe Schadenstoleranz aufweist und somit gedruckte Bauteile künftig sicherer und zuverlässiger machen soll.

Stahllegierungen können bereits heute für die additive Fertigung verwendet worden. Das neue, von der Forschungsgruppe um Prof. Dr.-Ing. Thomas Niendorf von der Universität Kassel entwickelte Ausgangsmaterial in Kombination mit dem Elektronenstrahl-basierten 3D-Druckverfahren liefert eine deutlich höhere Qualität und ermöglicht so den Einsatz in vielen Anwendungsbereichen. Die von der Deutschen Forschungsgemeinschaft geförderte Emmy-Noether-Forschungsgruppe hat die Legierung und den Prozess gemeinsam mit Forschern der TU Bergakademie Freiberg entwickelt.

Neuartiges 3D-Druckverfahren per Elektronenstrahl

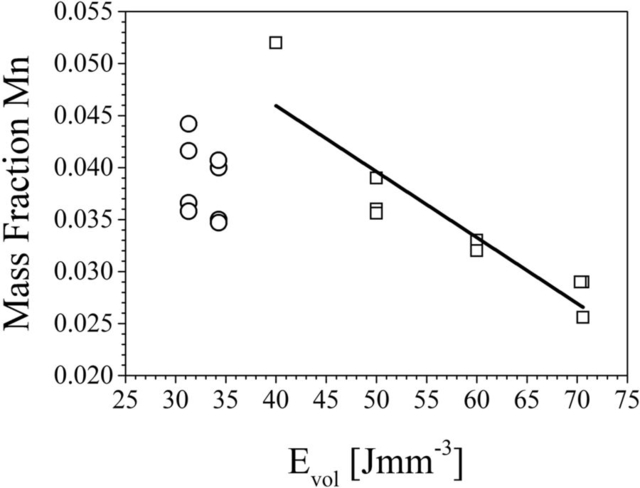

Bei der Entwicklung des neuen Materials beschritten die Forscher einen ganz neuen Weg: Sie verwenden als Ausgangsmaterial eine sogenannte TRIP-Stahl-Legierung, die aufgrund ihrer besonderer Verformungsmechanismen eine exzellente Standhaftigkeit zeigt. Die im Elektronenstrahl-Druckverfahren zur Verfügung stehende Wärme wird dabei so eingesetzt, dass die bisher oft auftretende Unberechenbarkeit der Werkstoffeigenschaften vermieden wird. Somit wird eine bessere innere Materialstruktur im Endprodukt erreicht, was gegen unerwartete Brüche und andere physische Schäden schützen hilft.

„Anwendungen unter anderem in der Luft- und Raumfahrt sowie der Automobiltechnik, aktuellen Treibern hinter der technologischen Entwicklung des 3D-Drucks, werden hiervon erheblich profitieren. Der 3D-Metall-Druck wird auf dieser Basis neue Bereiche erschließen“, ist Prof. Niendorf überzeugt. Insbesondere für komplexe, kleine Bauteile sei das additive Verfahren geeignet. Niendorf sieht im Metall-3D-Druck ein großes Potenzial für die deutsche Wirtschaft: „Deutsche Hersteller sind führend bei der Erzeugung von Metallpulvern und dem Bau von Anlagen zum 3D-Laserschmelzen.“ Bislang beherrschen Titan-Legierungen den weltweiten Markt für 3D-Druck mit Metallen. Im Unterschied zu den Titan-Bauteilen müssen die mit dem neuen Verfahren gedruckten Komponenten aus Stahl nicht aufwendig nachbearbeitet werden, wodurch deren Herstellung deutlich günstiger ist.

Komplexe und zugleich belastbare Stahl-Komponenten

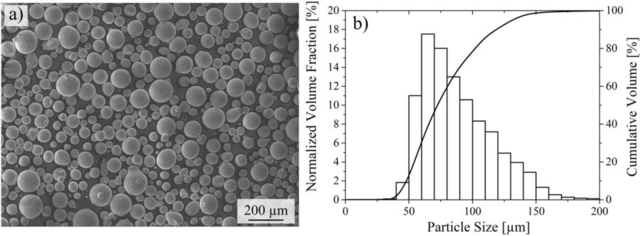

Beim Metall-3D-Druck werden Produkte in Mikrometer-dünnen Schichten additiv aufgebaut. Dafür wird Metallpulver durch einen Elektronenstrahl, Laser oder andere Hitzequellen geschmolzen. Dieses Verfahren ermöglicht die Herstellung besonders filigraner, komplexer und zugleich belastbarer Strukturen. Die Suche nach neuen, für den 3D-Druck geeigneten Materialien und Verfahren gehört zu den Forschungsschwerpunkten von Prof. Dr.-Ing. Thomas Niendorf, der seit 2015 eine Professur für Metallische Werkstoffe am Institut für Werkstofftechnik der Universität Kassel. Im Bereich der additiven Fertigung forscht er zum Herstellungsprozess und der Mikrostruktur, den mechanischen Eigenschaften und der Schädigungsentwicklung von Gegenständen aus dem 3D-Drucker.

Die Ergebnisse wurden in der aktuellen Ausgabe des Forschungsjournals Scientific Reports veröffentlicht, einem Open Access Journal der Nature-Verlagsgruppe.

Autor: Stefan Girschner