Materialdesign in 3D – vom Molekül bis zur Makrostruktur

Das Karlsruher Instituts für Technologie (KIT) und die Universität Heidelberg haben jetzt den Exzellenzcluster "3D Matter Made to Order" gestartet. Die Forscher in dem Cluster haben es sich zum Ziel gesetzt, dreidimensional gedruckte Designerstrukturen zu erstellen.

Mit additiven Verfahren wie dem 3D-Druck lässt sich inzwischen nahezu jede beliebige Struktur umsetzen, sogar im Nanobereich. Diese können, je nach verwendeter Tinte, verschiedene Funktionen erfüllen, von hybriden optischen Chips bis zu Biogerüsten für Zellgewebe. In dem neuen Exzellenzcluster 3D Matter Made to Order wollen die Forscher des Karlsruher Instituts für Technologie (KIT) und der Universität Heidelberg die dreidimensionale additive Fertigung auf die nächste Stufe bringen: Ziel ist die Entwicklung neuer Technologien, mit denen sich unter Verwendung eines kompakten 3D-Druckers Strukturen von der molekularen bis zur makroskopischen Ebene erstellen lassen.

Materialdesign: Umsetzung kleinster Strukturen

"Der 3D-Druck bietet gerade im Mikro- und Nanobereich enorme Möglichkeiten. Die Herausforderungen, um diese zu erschließen, sind jedoch ebenso gewaltig", erklärt Martin Wegener, Professor am Institut für Angewandte Physik und Direktor am Institut für Nanotechnologie des KIT sowie Sprecher des Exzellenzclusters 3D Matter Made to Order (3DMM2O). Gefragt seien vor allem Technologien und Verfahren, die auf der Basis digitaler Konstruktionsdaten bereits kleinste Strukturen schnell und qualitativ hochwertig umsetzen können. "Hier setzen wir mit unserem Cluster an. Wir wollen die 3D-Fertigung und Materialverarbeitung vom Molekül bis zur Makrostruktur vollständig digitalisieren und neue Fertigungstechnologien für konkrete Anwendungsfelder entwickeln", so Wegener.

"Ohne neuartige Tinten und Photolacke aus der Chemie heraus wird dies nicht gehen. Anwendungen in der Biologie erfordern beispielsweise Materialien, die gleichsam auf Knopfdruck wieder abbaubar sind unter physiologischen Bedingungen, wie auch elektrisch leitfähige Materialien, die in 3D mit Nanometerpräzision verdruckbar sind", ergänzt Uwe Bunz, Professor für Organische Chemie an der Universität Heidelberg und Mitglied des dortigen Centre for Advanced Materials (CAM) und ebenfalls Sprecher von 3DMM2O.

Neue Ansätze für den digitalen 3D-Druck

Die additiven Prozesse und Technologien, die Anwendungen in den Bereichen Materialien und Lebenswissenschaften ermöglichen, sollen feiner, schneller und vielfältiger werden. Hierfür konzentrieren sich die Forscher der Natur- und Ingenieurwissenschaften auf drei ineinander greifende Forschungsfelder: Im Feld "Technologien" entstehen neuartige Werkzeuge, die Strukturen bis zu zehn Nanometern anfertigen können. Sie ermöglichen einen schnelleren und präziseren Druck mit unterschiedlichen Tinten und Fotolacken.

Dies Werkzeuge entwickeln die Wissenschaftler wiederum im Feld "Molekulare Materialien". Die künstlichen Materialien zeichnen sich durch ein breites Spektrum an Eigenschaften aus und lassen sich miteinander kombinieren. Die Forschung in die Anwendung bringt das Feld "Applikationen". Hier liegt der Fokus auf den Bereichen Optik und Photonik, Materialwissenschaften sowie Lebenswissenschaften. Die gedruckten 3D-Strukturen können beispielsweise die Leistung optischer Chips für die Informationsverarbeitung verbessern oder in künstlichen Retinae zum Einsatz kommen.

"Unser Ansatz besteht darin, digitale Informationen in maßgeschneiderte, funktionale Materialien, Geräte und Systeme zu übersetzen", erklärt Wegener. Langfristiges Ziel von 3DMM2O sei es, ein Tischgerät zu bauen, das keine besonderen räumlichen Voraussetzungen erfordert, wie eine große Produktionshalle, Vakuum oder bestimmte Temperaturen. "Wir wollen bisher unzugängliche wissenschaftliche Anwendungen quasi für zu Hause erschließen und den 3D-Druck auf Knopfdruck ermöglichen", so Wegener.

3DMM2O konnte sich 2018 in der Förderlinie "Exzellenzcluster" der Deutschen Forschungsgemeinschaft durchsetzen. Insgesamt stehen für diese Förderlinie jährlich rund 385 Millionen Euro zur Verfügung. Außerdem fördert die Carl-Zeiss-Stiftung das Cluster über sechs Jahre mit acht Millionen Euro. Diese Finanzmittel fließen in ein Doktoranden-Stipendienprogramm, eine neue Professur am CAM, ein neues Nutzerlabor am KIT und in eine "Vision Assessment"-Studie, welche die gesellschaftlichen und ethischen Implikationen der Visionen von 3DMM2O erforschen soll. Ein zentrales Element des Clusters ist die HEiKA (Heidelberg Karlsruhe Strategic Partnership) Graduiertenschule "Functional Materials", welche sämtliche bilaterale Aktivitäten des KIT und der Universität Heidelberg umfasst.

Maßgeschneiderter Materialmix

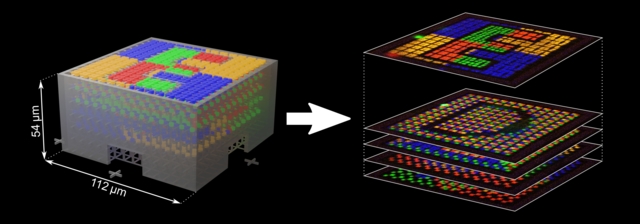

Forscher des KIT und der Carl Zeiss AG haben unter anderem ein System entwickelt, mit dem sie mehrfarbig fluoreszierende Sicherheitsmerkmale dreidimensional additiv herstellen können. Damit lassen sich beispielsweise Geldscheine, Pässe oder Markenprodukte vor Fälschung schützen. Grundlage ist die 3D-Laserlithografie, bei der ein Laserstrahl computergesteuert einen flüssigen Fotolack durchfährt und das Material nur am Fokuspunkt des Laserstrahls aushärtet. Die Wissenschaftler haben eine selbst entwickelte mikrofluidische Kammer in das Lithografiegerät eingebaut, mit der sie ganz verschiedene Materialien drucken können. So lassen sich mit einem Gerät dreidimensionale Mikro- und Nanostrukturen aus mehreren Materialien umsetzen.

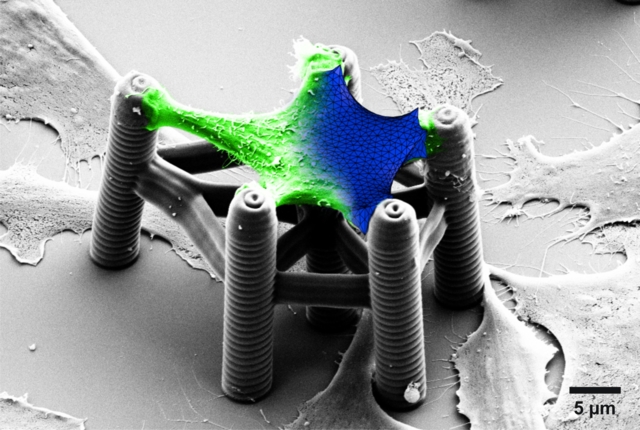

Das direkte Laserschreiben ermöglicht bereits heute präzise Strukturen auf der Mikroskala. Für Anwendungen in der Biomedizin wäre es jedoch vorteilhaft, wenn die gedruckten Objekte nicht starr sind, sondern bewegliche Systeme wären, die nach dem 3D-Druck schaltbar sind. Forscher am KIT konnten nun dreidimensionale Strukturen aus Hydrogelen erstellen, die durch den Einfluss von Temperatur oder Licht ihre Form stark verändern. Diese sind in wässriger Umgebung funktionsfähig und eignen sich daher ideal für Anwendungen in Biologie und Biomedizin. (Stefan Girschner)